فرآیند آسیاب CNC

کنترل عددی (همچنین کنترل عددی کامپیوتری، و معمولا CNC نامیده می شود) کنترل خودکار ابزارهای ماشینکاری (مانند مته، ماشین تراش، آسیاب و چاپگرهای سه بعدی) با استفاده از کامپیوتر است.یک دستگاه CNC با پیروی از یک دستورالعمل برنامه ریزی شده کدگذاری شده و بدون کنترل مستقیم عملیات ماشینکاری توسط اپراتور دستی، قطعه ای از مواد (فلز، پلاستیک، چوب، سرامیک یا کامپوزیت) را برای برآورده کردن مشخصات پردازش می کند.

دستگاه CNC یک ابزار قابل مانور موتوری و اغلب یک پلت فرم قابل مانور موتوری است که هر دو توسط یک کامپیوتر، طبق دستورالعمل های ورودی خاص کنترل می شوند.دستورالعمل ها در قالب یک برنامه متوالی از دستورالعمل های کنترل ماشین مانند G-code و M-code به یک دستگاه CNC تحویل داده می شوند و سپس اجرا می شوند.این برنامه می تواند توسط یک شخص نوشته شود یا اغلب توسط نرم افزار طراحی گرافیکی به کمک کامپیوتر (CAD) و/یا نرم افزار تولید به کمک کامپیوتر (CAM) تولید شود.در مورد پرینترهای سه بعدی، قسمتی که قرار است پرینت شود، قبل از تولید دستورالعمل ها (یا برنامه) "برش" می شود.پرینترهای سه بعدی نیز از G-Code استفاده می کنند.

CNC پیشرفت گسترده ای نسبت به ماشینکاری غیر رایانه ای است که باید به صورت دستی کنترل شود (مثلاً با استفاده از وسایلی مانند چرخ های دستی یا اهرم ها) یا به طور مکانیکی توسط راهنماهای الگوی از پیش ساخته شده (بادامک) کنترل شود.در سیستم های CNC مدرن، طراحی یک قطعه مکانیکی و برنامه ساخت آن بسیار خودکار است.ابعاد مکانیکی قطعه با استفاده از نرم افزار CAD تعریف شده و سپس توسط نرم افزار CAM به دستورالعمل های ساخت ترجمه می شود.دستورالعملهای حاصل (توسط نرمافزار «پست پردازنده») به دستورات خاص لازم برای یک ماشین خاص برای تولید جزء تبدیل میشوند و سپس در دستگاه CNC بارگذاری میشوند.

از آنجایی که هر جزء خاص ممکن است به استفاده از تعدادی ابزار مختلف - مته، اره و غیره نیاز داشته باشد - ماشینهای مدرن اغلب چندین ابزار را در یک "سلول" ترکیب میکنند.در سایر تاسیسات، تعدادی ماشین مختلف با یک کنترل کننده خارجی و اپراتورهای انسانی یا روباتیک استفاده می شود که قطعه را از ماشینی به ماشین دیگر منتقل می کند.در هر صورت، مجموعه ای از مراحل مورد نیاز برای تولید هر قطعه بسیار خودکار است و قطعه ای را تولید می کند که دقیقاً با نقشه اصلی CAD مطابقت دارد.

فرز یک فرآیند برش است که از یک فرز برای حذف مواد از سطح قطعه کار استفاده می کند.فرز یک ابزار برش دوار است که اغلب دارای چندین نقطه برش است.برخلاف حفاری، جایی که ابزار در امتداد محور چرخش خود پیش می رود، کاتر در فرز معمولاً عمود بر محور خود حرکت می کند تا برش در محیط کاتر اتفاق بیفتد.همانطور که فرز برش وارد قطعه کار می شود، لبه های برش (فلوت یا دندانه) ابزار به طور مکرر در مواد بریده شده و از آن خارج می شوند و با هر بار عبور، تراشه ها (نوار) از قطعه کار جدا می شوند.عمل برش تغییر شکل برشی است.مواد به صورت توده های کوچکی که به مقدار کم یا زیاد (بسته به ماده) به هم آویزان شده اند، از روی قطعه کار بیرون رانده می شود تا تراشه ها را تشکیل دهند.این باعث می شود که برش فلز (در مکانیک آن) با برش دادن مواد نرم تر با تیغه متفاوت باشد.

فرآیند آسیاب، مواد را با انجام برشهای کوچک و جداگانه جدا میکند.این کار با استفاده از یک کاتر با دندانه های زیاد، چرخاندن کاتر با سرعت بالا، یا پیشبرد آهسته مواد از طریق کاتر انجام می شود.اغلب ترکیبی از این سه رویکرد است.[2]سرعت ها و تغذیه های مورد استفاده برای سازگاری با ترکیبی از متغیرها متفاوت است.سرعتی که قطعه در آن از طریق کاتر پیشروی می کند، نرخ تغذیه یا فقط تغذیه نامیده می شود.اغلب به صورت فاصله در هر زمان (اینچ در دقیقه [in/min یا IPM] یا میلیمتر در دقیقه [mm/min]) اندازهگیری میشود، اگرچه گاهی اوقات از فاصله در هر چرخش یا هر دندان برش نیز استفاده میشود.

دو دسته اصلی فرآیند آسیاب وجود دارد:

1. در فرز صورت، عمل برش عمدتاً در گوشه های انتهایی فرز انجام می شود.فرز صورت برای برش سطوح صاف (چهره ها) در قطعه کار یا برای برش حفره های ته صاف استفاده می شود.

2. در آسیاب محیطی، عمل برش در درجه اول در امتداد محیط کاتر اتفاق می افتد، به طوری که سطح مقطع سطح آسیاب شده به شکل کاتر می رسد.در این حالت تیغه های کاتر می توانند به عنوان برداشتن مواد از قطعه کار دیده شوند.فرز محیطی برای برش شکاف های عمیق، رزوه ها و دندانه های چرخ دنده مناسب است.

| دستگاه CNC | شرح |

| کارخانه | برنامه های متشکل از اعداد و حروف خاص را برای حرکت دوک (یا قطعه کار) به مکان ها و اعماق مختلف ترجمه می کند.بسیاری از G-code استفاده می کنند.عملکردها عبارتند از: فرز صورت، فرز شانه، ضربه زدن، سوراخ کردن و حتی برخی از آنها تراشکاری ارائه می دهند.امروزه آسیاب های CNC می توانند 3 تا 6 محور داشته باشند.اکثر آسیاب های CNC نیاز به قرار دادن قطعه کار روی یا در آنها دارند و باید حداقل به اندازه قطعه کار باشند، اما ماشین های 3 محوره جدیدی تولید می شوند که بسیار کوچکتر هستند. |

| ماشین تراش | قطعات کار را در حین چرخاندن برش می دهد.برش های سریع و دقیق را معمولاً با استفاده از ابزارها و مته های قابل نمایش انجام می دهد.برای برنامه های پیچیده طراحی شده برای ساخت قطعاتی که ساخت آن در ماشین های تراش دستی غیرممکن است، موثر است.مشخصات کنترل مشابه آسیاب های CNC و اغلب می تواند G-code را بخواند.به طور کلی دارای دو محور (X و Z) هستند، اما مدل های جدیدتر دارای محورهای بیشتری هستند که امکان ماشینکاری کارهای پیشرفته تری را فراهم می کند. |

| برش پلاسما | شامل برش یک ماده با استفاده از یک مشعل پلاسما است.معمولا برای برش فولاد و سایر فلزات استفاده می شود، اما می توان از آن بر روی انواع مواد استفاده کرد.در این فرآیند، گاز (مانند هوای فشرده) با سرعت بالا از یک نازل خارج می شود.در همان زمان، یک قوس الکتریکی از طریق آن گاز از نازل به سطح در حال برش تشکیل می شود و مقداری از آن گاز را به پلاسما تبدیل می کند.پلاسما به اندازه کافی داغ است تا مواد برش داده شده را ذوب کند و به اندازه کافی سریع حرکت می کند تا فلز مذاب را از برش دور کند. |

| ماشینکاری تخلیه الکتریکی | (EDM) که با نامهای ماشینکاری جرقهای، فرسایش جرقهای، سوختن، غرق شدن قالب یا فرسایش سیم نیز شناخته میشود، یک فرآیند تولیدی است که در آن با استفاده از تخلیههای الکتریکی (جرقهها) شکل دلخواه به دست میآید.مواد از قطعه کار با یک سری تخلیه سریع جریانی بین دو الکترود که توسط یک سیال دی الکتریک از هم جدا شده و تحت یک ولتاژ الکتریکی قرار می گیرند، خارج می شود.یکی از الکترودها، الکترود ابزار، یا به سادگی "ابزار" یا "الکترود" نامیده می شود، در حالی که الکترود دیگر، الکترود قطعه کار یا "قطعه کار" نامیده می شود. |

| دستگاه چند اسپیندل | نوع دستگاه پیچ مورد استفاده در تولید انبوه.با افزایش بهره وری از طریق اتوماسیون بسیار کارآمد در نظر گرفته می شود.می تواند به طور کارآمد مواد را به قطعات کوچک برش دهد در حالی که به طور همزمان از مجموعه ای متنوع از ابزارها استفاده می کند.ماشین های چند اسپیندل دارای دوک های متعدد بر روی یک درام هستند که بر روی یک محور افقی یا عمودی می چرخد.درام حاوی یک سر مته است که از تعدادی دوک تشکیل شده است که بر روی بلبرینگ ها نصب شده و توسط چرخ دنده ها به حرکت در می آیند.بسته به اینکه فاصله مرکزی دوک حفاری باید تغییر کند، دو نوع اتصال برای این سر مته وجود دارد، ثابت یا قابل تنظیم. |

| سیم EDM | همچنین به عنوان EDM برش سیم، EDM سوزاندن سیم یا EDM سیم مسافرتی شناخته می شود، این فرآیند از فرسایش جرقه برای ماشین کاری یا حذف مواد از هر ماده رسانای الکتریکی با استفاده از یک الکترود سیم متحرک استفاده می کند.الکترود سیم معمولاً از مواد برنجی با روکش برنج یا روی تشکیل شده است.Wire EDM اجازه می دهد تا گوشه های نزدیک به 90 درجه ایجاد شود و فشار بسیار کمی بر مواد وارد کند.از آنجایی که سیم در این فرآیند فرسایش می یابد، یک دستگاه EDM سیم سیم تازه را از یک قرقره تغذیه می کند در حالی که سیم استفاده شده را خرد می کند و آن را برای بازیافت در یک سطل می گذارد. |

| سینکر EDM | EDM نوع حفره ای یا EDM حجمی نیز نامیده می شود، یک EDM سینک از یک الکترود و قطعه کار غوطه ور در روغن یا سیال دی الکتریک دیگر تشکیل شده است.الکترود و قطعه کار به یک منبع تغذیه مناسب متصل می شوند که پتانسیل الکتریکی بین دو قسمت ایجاد می کند.همانطور که الکترود به قطعه کار نزدیک می شود، تجزیه دی الکتریک در سیال رخ می دهد که یک کانال پلاسما را تشکیل می دهد و جرقه های کوچکی می پرد.قالب ها و قالب های تولید اغلب با سینک EDM ساخته می شوند.برخی از مواد، مانند مواد فریت نرم و مواد مغناطیسی با پیوند غنی از اپوکسی، با سینک EDM سازگار نیستند، زیرا رسانای الکتریکی نیستند.[6] |

| کاتر جت آب | همچنین به عنوان "جت آب" شناخته می شود، ابزاری است که می تواند با استفاده از یک جت آب با سرعت و فشار بالا یا مخلوطی از آب و یک ماده ساینده مانند ماسه، به فلز یا مواد دیگر (مانند گرانیت) برش داده شود.اغلب در طول ساخت یا ساخت قطعات ماشین آلات و سایر دستگاه ها استفاده می شود.هنگامی که مواد برش داده شده به دماهای بالای تولید شده توسط روش های دیگر حساس هستند، واترجت روش ترجیحی است.کاربردهای آن در صنایع مختلفی از معدن گرفته تا هوافضا پیدا کرده است که در آن برای عملیات هایی مانند برش، شکل دادن، کنده کاری، و کنده کاری استفاده می شود. |

حفاری CNC

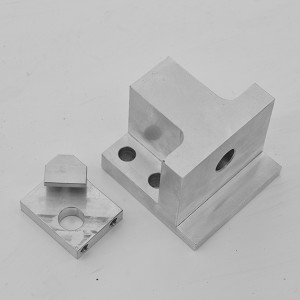

قطعات

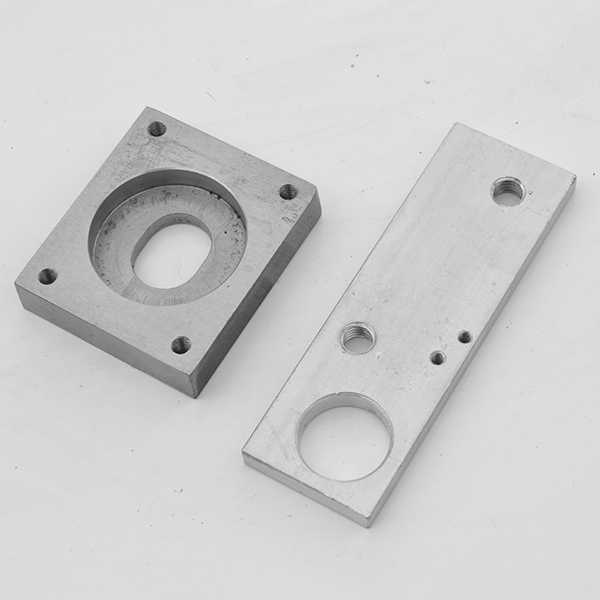

CNC ماشینکاری شده

قطعات آلومینیومی

ماشینکاری CNC

قطعات خم شده

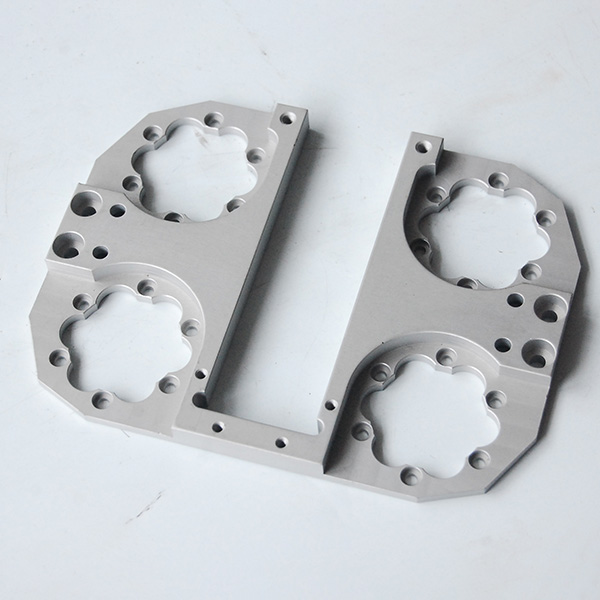

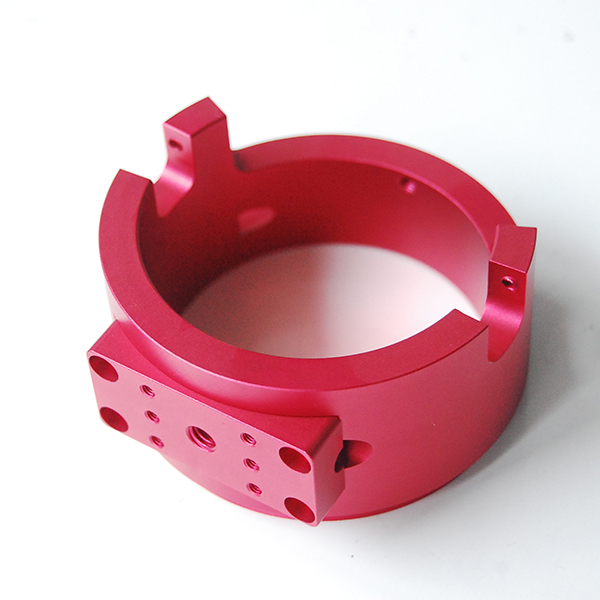

قطعات ماشینکاری CNC

با آندایزینگ

دقت بالا

قطعات cnc

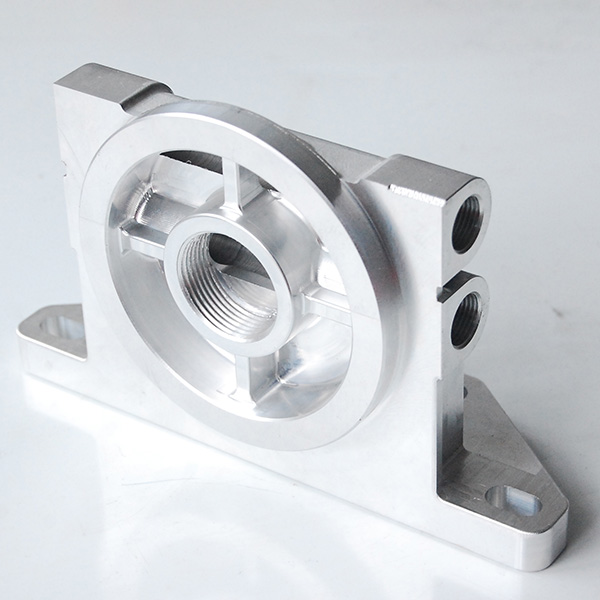

ریخته گری دقیق آلومینیوم

با ماشین کاری و آنودایز شده

آلومینیوم ریخته گری دقیق

با ماشین کاری

cnc استیل

ماشینکاری قطعات